Катализатор

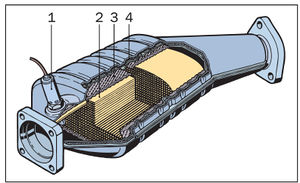

Двухслойный трехкомпонентный каталитический нейтрализатор отработавших газов:

1 — датчик концентрации кислорода для замкнутого контура управления;

2 — монолитный блок-носитель;

3 — монтажный элемент в виде проволочной сетки;

4 — двухоболочковая теплоизоляция нейтрализатора

Каталитический нейтрализатор устанавливается в выпускной системе для

уменьшения содержания вредных веществ в отработавших газах.

Нейтрализатор содержит один восстановительный (родий) и два

окислительных (платина и палладий) катализатора. Окислительные

катализаторы способствуют окислению несгоревших углеводородов (СН) в

водяной пар, а окиси углерода (СО) в углекислый газ. Восстановительный

катализатор восстанавливает вредные оксиды азота NОx в безвредный азот.

Так как эти нейтрализаторы снижают в отработавших газах содержание трех

вредных веществ, они называются трехкомпонентными.

Работа автомобильного двигателя на этилированном бензине приводит к

выходу из строя дорогостоящего каталитического нейтрализатора. Поэтому в

большинстве стран использование этилированного бензина запрещено.

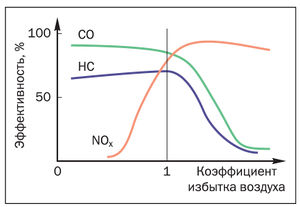

Трехкомпонентный каталитический нейтрализатор работает наиболее эффективно, если в двигатель подается смесь стехиометрического состава,

т. е. при соотношении воздуха и топлива как 14,7:1 или коэффициенте

избытка воздуха, равном единице. Если воздуха в смеси слишком мало (т.

е. мало кислорода), тогда СН и СО не полностью окислятся (сгорят) до

безопасного побочного продукта. Если же воздуха слишком много, то не

может быть обеспечено разложение NOx на кислород и азот. Поэтому

появилось новое поколение двигателей, в которых состав смеси

регулировался постоянно для получения точного соответствия коэффициента

избытка воздуха α=1 с помощью датчика концентрации кислорода (лямбда-зонда), встраиваемого в выпускную систему.

Зависимость эффективности действия нейтрализатора от коэффициента избытка воздуха

КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ВЫХЛОПНЫХ ГАЗОВ

Общие сведения

Требования по ограничению токсичности

отработавших газов двигателей внутреннего сгорания

появились в 70-х годах прошлого столетия в США и Японии, а

затем и в других странах. В связи с увеличением количества

автомобилей и их отрицательным воздействием на

окружающую среду эти требования постоянно ужесточаются.

На протяжении трех десятилетий ведется работа,

направленная на решение этой проблемы. Все известные

способы снизить количество вредных выбросов за счет

регулировок или изменения конструкции двигателя не дали

ожидаемого эффекта. Кроме того, их использование приводит

к увеличению расхода топлива и существенному снижению

мощности.

Неполнота сгорания в поршневых бензиновых двигателях

не позволяет уменьшить количество оксида углерода,

углеводородов и окислов азота в отработавших газах до

требуемого уровня1.

Нейтрализация токсичных компонентов отработавших газов

с использованием химических реакций окисления и (или)

восстановления является наиболее эффективным способом

снижения токсичности выхлопа при современном уровне

развития техники. С этой целью в выпускную систему

двигателя устанавливают специальный термический

реактор (нейтрализатор).

В отсутствие катализаторов полное преобразование

оксида углерода и несгоревших углеводородов происходит в

диапазоне температур от 700 до 850°С при условии избытка

кислорода. Нейтрализовать окислы азота при этом невозможно,

так как обязательным условием их восстановления является

недостаток свободного кислорода.

В присутствии катализаторов — веществ,

активизирующих химические реакции, температура

нейтрализации снижается и обеспечивается возможность

преобразования всех токсичных компонентов.

Каталитические нейтрализаторы основаны на

использовании "благородных” металлов, что связано с высокой

химической агрессивностью отработавших газов. Применение

соответствующих катализаторов обеспечивает возможность

одновременно окислять оксид углерода и углеводороды, а

также восстанавливать окислы азота. Такие нейтрализаторы

достаточно долговечны, их применение не приводит к

существенному увеличению расхода топлива и снижению

мощности двигателя. При оптимальном управлении процессом

сгорания и рециркуляцией отработавших газов могут быть

выполнены самые жесткие экологические требования,

предъявляемые к автомобилям.

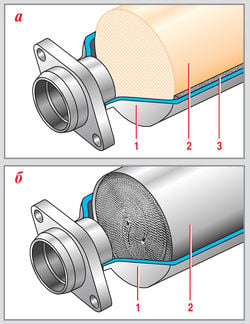

Устройство нейтрализатора

В штампованном корпусе, изготовленном из нержавеющей

стали, расположен каталитический носитель и эластичная

термоизоляционная прокладка (рис.1).

Устройство автомобильного нейтрализатора выхлопных газов:

1 — штампованный корпус из нержавеющей стали;

2 — каталитический носитель;

3 — эластичная термоизоляционная прокладка. а — керамический носитель; б — металлический носитель из гофрированной фольги.

Керамический носитель (рис. "а”) пронизан продольными

порами-сотами, на поверхность которых нанесен активный

каталитический слой. Поры образуют множество тонких

каналов для пропуска отработавших газов. Благодаря

специальной подложке толщиной 20—60 микрон с развитым

микрорельефом общая площадь поверхности этого слоя может

доходить до 20000 м2. Масса катализаторов, нанесенных на эту

огромную площадь, составляет всего 2—3 грамма.

Для уменьшения габаритов керамической детали и снижения

термических напряжений в ней носитель из такого материала

часто изготавливается составным.

Металлический носитель (рис. "б”) представляет собой

тончайшие соты, изготовленные из гофрированной фольги. Это

позволяет увеличить площадь рабочей поверхности по

сравнению с керамическим носителем, снизить сопротивление

движению газов и ускорить разогрев блока до рабочей

температуры.

Эластичная термоизоляционная прокладка служит для

компенсации различия термического расширения корпуса и

носителя. Она также предназначена для защиты от вибрации,

ударов, других механических воздействий и может

изготавливаться:

- в виде проволочной сетки из нержавеющей термостойкой стали;

- как подушка из волокон силиката алюминия с добавкой слюды.

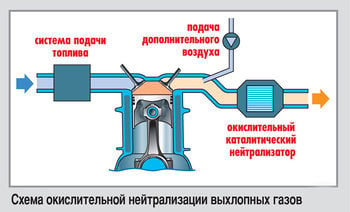

Нейтрализаторы для бензиновых двигателей

Окислительные каталитические нейтрализаторы дожигают

в присутствии платины и избытке кислорода оксид углерода

и углеводороды.

Недостаток заключается в том, что в этих условиях невозможно нейтрализовать окислы азота.

Двухступенчатые нейтрализаторы применяют для

преобразования всех трех токсичных компонентов. Они состоят

из двух частей, установленных последовательно. Первая

ступень восстанавливает окислы азота при дефиците

кислорода, а вторая окисляет оксид углерода и

углеводороды при принудительной подаче в нее воздуха.

Двухсекционные нейтрализаторы имеют относительно сложную

конструкцию. Использование смесей с избытком топлива, что

необходимо для восстановления окислов азота, приводит к

повышенному расходу топлива.

Трехкомпонентные нейтрализаторы способны

одновременно поддерживать реакции окисления и

восстановления токсичных компонентов, содержащихся в

выхлопных газах. В качестве катализаторов для

преобразования окислов азота в азот применяют платину и

родий. Для снижения температуры дожигания оксида углерода

и углеводородов, кроме платины, иногда используют

рутений. Реакции нейтрализации в присутствии

катализаторов начинаются при температуре 250°С.

Преобразование наиболее эффективно в диапазоне

температур от 400 до 800°С.

Для обеспечения работы трехкомпонентного нейтрализатора

необходим стехиометрический состав топливо-воздушной

смеси. При этом на 1кг топлива должно подаваться 14,7—14,9кг

воздуха, что обеспечивает наиболее полное сгорание.

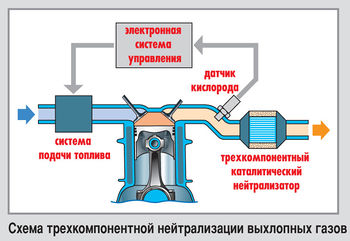

Система подачи топлива с электронным блоком

управления обеспечивает стехиометрический состав горючей

смеси на всех режимах работы двигателя. Управление

осуществляется с использованием сигнала,

генерируемого специальным датчиком кислорода (рис.5),

установленным в системе выпуска.

Лямбда-Зонд

(Датчик кислорода) выдает электрический импульс в

зависимости от наличия или отсутствия кислорода в

отработавших газах. Если кислород появился, смесь содержит

избыток воздуха (обеднена), если кислород исчез, смесь

содержит избыток топлива (обогащена). По сигналу датчика

электронная система управления двигателем постоянно

поддерживает смесь стехиометрического состава.

Нейтрализаторы для дизелей

Сравнительно небольшое содержание вредных компонентов в

отработавших газах дизелей не требовало в прошлом

установки специальных устройств. Однако ужесточение норм

токсичности коснулось и их. Появились системы снижения

токсичности выхлопа, включающие рециркуляцию

отработавших газов, каталитический нейтрализатор и

специальный сажевый фильтр. Сажа, содержащаяся в выхлопе,

нетоксична, но она адсорбирует на поверхности своих частиц

канцерогенные полициклические углеводороды, в том числе

бенз-а-пирен.

Каталитические нейтрализаторы в этом случае не

требуют подачи дополнительного воздуха, поскольку дизели

работают на очень бедных смесях и в выхлопных газах всегда

присутствует свободный кислород. Концентрация продуктов

неполного сгорания в отработавших газах значительно ниже,

чем в бензиновом двигателе.

Сажевые фильтры изготавливают в виде пористого

фильтрующего материала из карбида кремния. Периодически

фильтры очищают отработавшими газами, температуру

которых для этого повышают путем впрыска топлива в

цилиндры с запозданием. Для снижения температуры

регенерации применяется специальная присадка к топливу.

Очистка фильтра происходит по команде блока управления

после каждых 400—500 км пробега автомобиля.

Рекомендации

Для обеспечения эффективной работы нейтрализатора

необходимо использовать только качественное

неэтилированное топливо, так как содержащийся в бензине

тетраэтилсвинец (ТЭС) необратимо "отравляет”

каталитическую поверхность.

Во время и после работы двигателя корпус нейтрализатора

имеет достаточно высокую температуру. В связи с этим, во

избежание пожара, не следует парковать автомобиль над легко

воспламеняющимися предметами, например сухими

листьями, травой, бумагой и т.д.

Следует соблюдать основные правила, приведенные в

инструкции по эксплуатации автомобилей. Они направлены на

предупреждение ситуации, когда в нейтрализатор может

попасть значительное количество несгоревшего топлива. В

этом случае возможная вспышка может привести к его

разрушению. Наиболее общие рекомендации можно изложить

следующим образом:

· не следует бесполезно крутить двигатель стартером длительное время;

· в холодное время года, если двигатель не запустился с

первой попытки, необходимо избегать повторных включений

стартера через короткие промежутки времени;

· нельзя пускать двигатель путем буксировки;

· запрещается проверять работу цилиндров, отключая свечи зажигания.

1Основным источником образования несгоревших остатков является гашение пламени в пристеночных зонах, в зазоре между поршнем и цилиндром, между поршневыми кольцами и канавками в поршне и т.д. Другая причина — неравномерность состава смеси по объему цилиндра, особенно у непрогретого двигателя и на переходных режимах.