Топливный насос высокого давления

Самым сложным и дорогим устройством системы питания дизеля является топливный насос высокого давления (ТНВД).

При создании первых стационарных двигателей Рудольф Дизель выяснил, что

для надежного самовоспламенения топлива оно должно подаваться в цилиндр

под высоким давлением. В его конструкциях для этого использовался

мощный и громоздкий компрессор. В 20-е годы. Роберт Бош разработал

компактный и надежный ТНВД. Первый серийный ТНВД для грузового

автомобиля был выпущен фирмой Bosch еще в 1927 году, а в 1936 был

налажен выпуск ТНВД для легковых автомобилей.

ТНВД не только создает давление топлива, но и распределяет его по

форсункам соответствующих цилиндров в соответствии с порядком работы

двигателя. Форсунки соединяются с ТНВД трубопроводами высокого давления.

Форсунки входят своей нижней частью — распылителями — в камеры

сгорания. Распылители имеют очень маленькие отверстия, необходимые для

того, чтобы топливо поступало в камеру сгорания в мелко распыленном виде

и легко воспламенялось.

Момент времени впрыска топлива определяется углом опережения впрыска.

Форсунки и ТНВД – устройства прецизионной точности. Штифты форсунок и

плунжеры ТНВД смазываются дизельным топливом, которое поступает в

процессе работы.

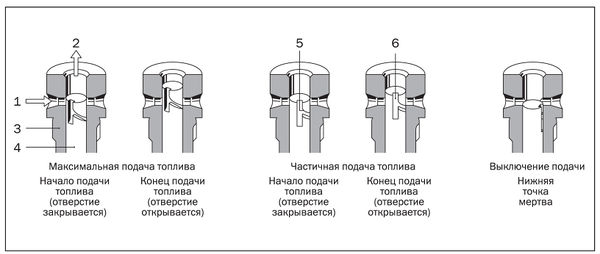

Регулирование подачи топлива в ТНВД с рядным расположением плунжерных пар:

1 — из топливного канала;

2 — к форсунке;

3 — втулка;

4 — плунжер;

5 — нижняя регулирующая спиральная выемка;

6 — вертикальная канавка

Первые ТНВД были похожи на миниатюрные рядные двигатели. Кулачковый вал,

приводившийся в действие от коленчатого вала двигателя, с числом

выступов, соответствующих числу цилиндров, воздействовал на серию

плунжерных пар (поршневых насосов высокого давления). С 1960 г. дизели

легковых автомобилей используют ТНВД роторного типа. Роторный ТНВД

представляет собой устройство с вращающимся кулачковым валом, имеющим

один выступ, который воздействует на плунжерные пары, расположенные

радиально, число которых также соответствует числу цилиндров двигателя.

Такие насосы называются распределительными. Они отличаются от

рядных компактностью и меньшей себестоимостью в производстве.

Механические устройства (а в последнее время электронные), встроенные в

насос, регулируют момент впрыска, поворачивая вперед или назад

кулачковый вал, и подачу топлива, с помощью отсечных клапанов,

сбрасывающих давление, когда впрыснуто достаточное количество топлива.

Следует отметить, что начало впрыскивания должно быть точно установлено

по времени, в пределах ±1° поворота коленчатого вала, с целью

поддержания оптимального расхода топлива и токсичности отработавших

газов.

Многоплунжерный ТНВД

Плунжерная пара представляет собой поршень (плунжер) и цилиндр

(втулка) небольшого размера. Плунжер и втулку изготавливают из

высококачественной стали с высокой точностью и в процессе изготовления

индивидуально притирают друг к другу, чтобы обеспечить минимальный зазор

в сопряжении. Во втулке на разном уровне просверлены два отверстия.

Через одно отверстие (впускное) топливо поступает, а через другое

(выпускное) отводится. В многоплунжерном насосе число плунжерных пар

равно числу цилиндров двигателя и каждая пара снабжает топливом

определенный цилиндр.

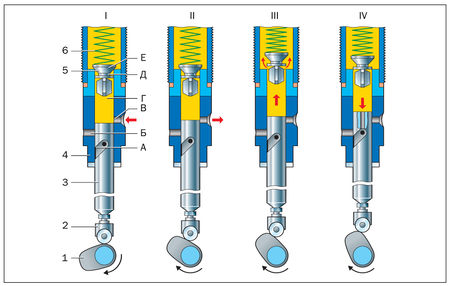

Схема работы плунжерной пары:

I — впуск топлива (наполнение);

II — начало движения плунжера вверх;

III — момент начала нагнетания;

IV — момент отсечки подачи;

А — отсечная кромка;

Б — перепускное окно;

В — впускное окно;

Г — надплунжерное пространство;

Д — разгрузочный поясок;

Е — запорная часть клапана;

1 — кулачок;

2 — толкатель;

3 — плунжер;

4 — втулка плунжера;

5 — нагнетательный клапан;

6 — пружина клапана

Плунжерные пары установлены в корпусе ТНВД, в котором имеются каналы для

подвода и отвода топлива. Каждый плунжер на боковой поверхности имеет

специальную спиральную канавку — отсечную кромку. В нижней части корпуса

ТНВД на подшипниках качения установлен кулачковый вал, который

приводится от коленчатого вала двигателя. Все плунжеры с помощью пружин

прижимаются к соответствующим кулачкам. При вращении кулачкового вала

кулачки в определенной последовательности перемещают плунжеры внутри

втулок. При движении плунжера вверх он сначала закрывает выпускное

отверстие во втулке, а затем впускное.

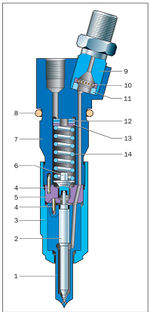

Конструкция многодырчатой форсунки:

1 — корпус распылителя;

2 — игла;

3 — гайка;

4 — установочные штифты;

5 — проставка;

6 — штанга;

7 — корпус форсунки;

8 — уплотнительное кольцо;

9 — штуцер;

10 — фильтр;

11 — уплотняющая втулка;

12 — регулировочные прокладки;

13 — упорная прокладка;

14 — пружина

Под давлением топлива открывается нагнетательный клапан, находящийся

сверху гильзы, и топливо поступает через трубопроводы высокого давления к

соответствующим форсункам.

Внутри форсунки расположена игла, которая сверху поджимается пружиной и

закрывает топливу проход к отверстиям распылителя. Под действием

давления топлива игла приподнимается, сжимая пружину, и топливо начинает

впрыскиваться через распылитель в камеру сгорания. Процесс впрыскивания

прекращается в момент, когда канавка отсечной кромки плунжера совпадет с

выпускным отверстием в гильзе. В этот момент происходит резкое падение

давления топлива и игла форсунки закрывает распылитель, не допуская

подтекания топлива.

Если поворачивать плунжер внутри гильзы, то из-за наклона отсечной

кромки будет изменяться момент окончания подачи топлива, а

следовательно, и количество этого топлива. Для поворота плунжеров на

каждом из них закреплена шестерня, находящаяся в зацеплении с зубчатой

рейкой. Рейка связана механическим приводом с педалью акселератора.

Поэтому нажатие педали вызывает перемещение рейки, которая одновременно

поворачивает все плунжеры и изменяет количество топлива, поступающего в

цилиндры двигателя. Для того чтобы заглушить дизель, необходимо

прекратить подачу топлива. В этом случае все плунжеры поворачиваются в

положение, при котором отсечная кромка постоянно соединяется с выпускным

отверстием. При изменении частоты вращения коленчатого вала необходимо

изменять момент начала подачи топлива в цилиндры. С этой целью на

кулачковом вале ТНВД установлена центробежная муфта опережения

впрыскивания топлива. Внутри муфты имеются грузики, которые при

увеличении оборотов коленчатого вала расходятся под действием

центробежных сил и проворачивают кулачковый вал по фазе относительно

привода. Увеличение частоты вращения коленчатого вала двигателя приводит

к более раннему началу впрыскивания, а уменьшение — к более позднему.

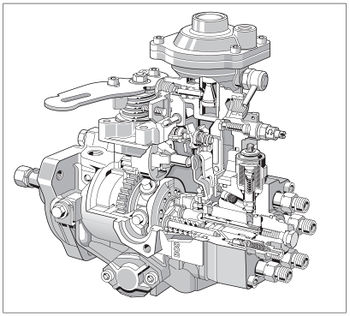

Распределительный ТНВД с аксиальным движением плунжера и компенсатором давления во впускном трубопроводе (LDA)

В одноплунжерных ТНВД используется только одна плунжерная пара, а подача порций топлива к форсункам различных цилиндров дизеля осуществляется с помощью специального вращающегося распределителя. Такие насосы называются также распределительными. Распределительные ТНВД более компактны, их масса меньше, но плунжеру приходится работать с большей частотой ходов и долговечность таких насосов ниже.

Ремонтируем топливный и топливоподкачивающий насосы

Основными

деталями топливного насоса являются головка, корпус, коромысло и

крышка-демпфер. Перечислим характерные дефекты и способы их устранения.

Такой дефект, как износ отверстий под ось коромысла и под валик ручного

привода, устраняется постановкой ДРД - с последующим развертыванием.

Основными

деталями топливного насоса являются головка, корпус, коромысло и

крышка-демпфер. Перечислим характерные дефекты и способы их устранения.

Такой дефект, как износ отверстий под ось коромысла и под валик ручного

привода, устраняется постановкой ДРД - с последующим развертыванием.Дефекты головки, такие как трещины, обломы, износ отверстия под обоймы клапанов (более допустимого), являются выбраковочными признаками. Риски, забоины, раковины, следы коррозии – на рабочих поверхностях, поверхностях прилегания крышки-демпфера, корпуса топливного насоса - устраняются припиливанием. Так же устраняются дефекты крышки-демпфера.

Обломы и трещины коромысла являются выбраковочными признаками. Износ отверстия под ось устраняется постановкой ДРД с последующим развертыванием. При местном износе поверхности под штангу толкателя устранение дефекта производится обработкой до исчезновения просвета. Погнутость коромысла устраняется правкой в холодном состоянии.

Топливный насос после сборки необходимо испытать на установке с механическим приводом. При этом необходимо обеспечить:

1) подачу топлива не больше чем через 10 секунд с момента включения привода - при частоте вращения кулачкового вала 45-50 мин.

2) производительность как минимум 180 л/ч (частота вращения кулачкового вала - 1300- 1400 мин-1);

3) давление, которые развивается насосом на выходе (при закрытом нагнетательном патрубке), не должно превышать 225 мм рт. ст. Частота вращения кулачкового вала при этом должна составлять 1300-1400 мин-1. Не допускается подтекание топлива в местах соединений и падение давления в течение 10 секунд при включенном приводе.

Испытание топливного насоса производят на бензине. Высота всасывания составляет 0,5 м. Бензин на эту высоту подается по трубопроводу, внутренний диаметр которого составляет 6 милиметров.

Если производительность топливоподкачивающего насоса (ТПН) низкая, его корпус закрепляют в слесарных тисках, затем вывертывают пробку пружины, из корпуса вынимают пружину и поршень. Далее из корпуса ТПН вывертывают ручной насос в сборе и пробку клапана, из корпуса ТПН вынимают пружины и клапаны. ТПН снимают с приспособления, предохраняя от выпадения из втулки штока. Пара "шток и втулка" является прецизионной. В ней замена одной детали деталью из другой пары не допустима! После того, как сняли стопорное кольцо толкателя, вынимается толкатель в сборе.

С поверхностей деталей с помощью щеток и чистиков удаляются смолистые отложения, продукты коррозии, которые препятствуют свободному перемещению толкателя в корпусе. Детали промываются в щелочном растворе.

Если на цилиндрической поверхности толкателя обнаружены задиры, поверхность зачищают шлифовальной шкуркой. Если есть такая необходимость, производится замена уплотнительных шайб.

Корпус топливоподкачивающего насоса низкого давления изготавливается из серого чугуна СЧ15-32. Трещины или обломы, которые проходят через резьбовые отверстия, - выбраковочные признаки. Трещины и обломы на фланце корпуса устраняются заваркой или наплавкой (если они захватывают не более половины длины окружности отверстия). Износ отверстия под поршень устраняется обработкой под ремонтный размер. Если размер превышает допустимый, деталь бракуется. Выработка или коррозия рабочей поверхности седел клапанов устраняется обработкой до размера "как чисто". В случае ослабления посадки седла клапана производится обработка под ремонтный размер и последующая запрессовка ремонтного седла. Если диаметр отверстия под седло превышает допустимый размер – это выбраковочный признак.

Для того, чтобы восстановить герметичность корпуса ТПН в резьбовом соединении "втулка штока-корпус" необходимо выполнить такие операции:

1) корпус ТПН нагревают до 120°С;

2) пару "шток-втулка" вывертывают из корпуса насоса;

3) резьбовые поверхности корпуса и втулки очищают от остатков клея, обезжиривают;

4) кисточкой на резьбу втулки наносят специальный клей, который приготовлен на основе эпоксидной смолы ЭД-20, ЭД-16, втулку ввертывают в корпус до упора;

5) проверяется подвижность штока. При затрудненном перемещении затяжку втулки ослабляют;

6) корпус насоса просушивают в течение 3 ч при 100 °C (либо же не менее суток при 20 °С).

Для восстановления герметичности прилегания клапанов насоса к седлам применяют притирку сопрягаемых поверхностей (с использованием пасты АСМ 2/1 НОМ). Притирка проводится вручную петлеобразными движениями. После притирки детали промывают в моющем растворе - до полного удаления остатков пасты, а также обдувают сжатым воздухом.

После сборки ТПН проверяется плавность хода толкателя и поршня под действием пружины. Для этого нужно нажать рукой на ролик толкателя и переместить толкатель до упора. При этом рука должна встретить упругое сопротивление. После того, как усилие будет снято, поршень должен легко возвратиться в исходное положение.

ТПН испытывают на производительность и максимальное развиваемое давление на стенде КИ-921 МТ. Для этого ТПН подключают к стенду по следующей схеме: топливный бак-фильтр грубой очистки топлива-вакуумметр-топливоподкачивающий насос-манометр-мерный резервуар. Стенд включают и по тахометру устанавливают необходимые по техусловиям параметры.

Наибольшее развиваемое насосом давление фиксируют по манометру стенда, а производительность - по количеству собранного в мерном цилиндре топлива. Результаты этих измерений должны соответствовать ТУ.

При отсутствии соответствующего стенда проверка работоспособности ТПН проводится вручную. Для этого указательным и большим пальцами одной руки закрывают всасывающее и нагнетательное отверстия, а другой рукой нажимают на толкатель ТПН. При этом на всасывающем отверстии палец должен втягиваться внутрь, в то время как на нагнетательном - отжиматься.