Антикорр

АНТИКОРРОЗИОННАЯ ОБРАБОТКА АВТОМОБИЛЕЙ

Многие владельцы автомобилей с оцинкованным кузовом убеждены, что

им не нужна дополнительная антикоррозионная обработка. Однако в

действительности она нужна всем машинам без исключения.

ОБЩИЕ СВЕДЕНИЯ

НЕКОММЕРЧЕСКИЕ ЭКСПЕРТНЫЕ ЦЕНТРЫ

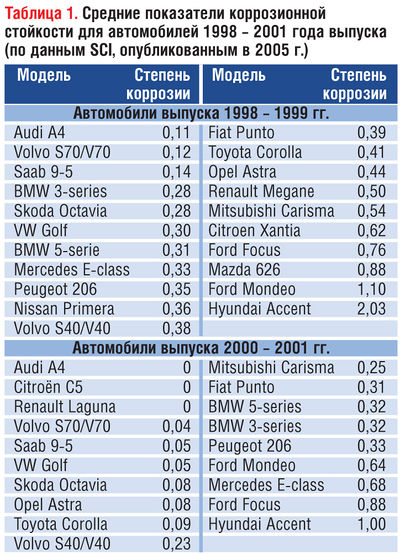

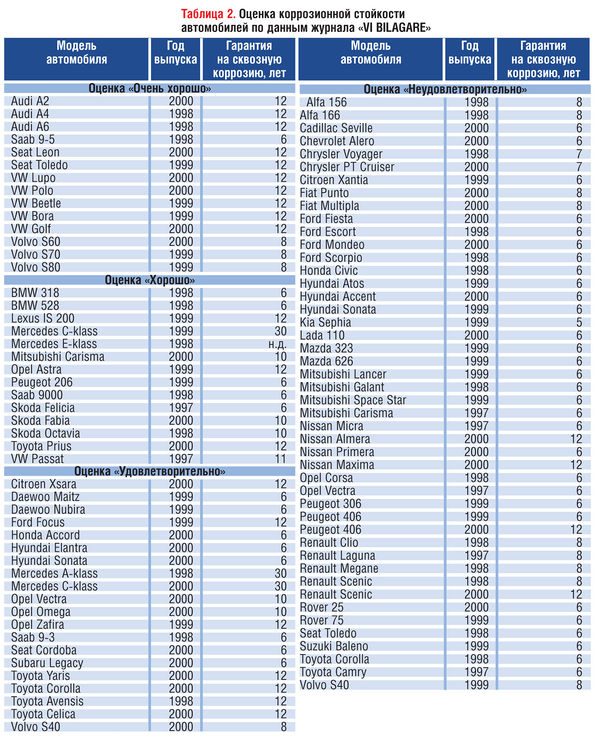

Во многих европейских странах научно-исследовательские работы по

снижению ущерба от коррозии финансируются государством. Благодаря такой

поддержке Шведский институт коррозии (Swedish Corrosion Institite –

SCI), проводя раз в три-четыре года масштабное изучение коррозионных

поражений автомобильных кузовов, завоевал своими экспертизами огромный

авторитет. Это привело к тому, что постоянными членами и спонсорами SCI

стали ведущие автомобильные концерны, заинтересованные в объективных

данных о собственной продукции и в последующем внедрении рекомендаций

института при обновлении модельного ряда. В последние годы к экспертизам

подключились специалисты автомобильных журналов, например шведского «VI

BILAGARE». На его страницах были опубликованы данные по исследованию

коррозионной стойкости 100 легковых автомобилей, выпущенных не ранее

1998 года. В сочетании со сведениями SCI это дает богатый материал для

анализа и обобщений.

ОБЗОР МАТЕРИАЛОВ ИЗ ОТЧЕТА ШВЕДСКОГО ИНСТИТУТА КОРРОЗИИ

ИССЛЕДОВАННЫЕ ДЕТАЛИ КУЗОВОВ

Ученых интересовали наиболее уязвимые участки автомобиля.

Обозначенные фрагменты кузовов вырезались и группировались по моделям.

При математической обработке каждый вырезанный элемент вносил свой вклад

в общую коррозионную картину. Все испытываемые автомобили

эксплуатировались в течение 3 – 6 лет в довольно суровых условиях

Швеции, Дании, Норвегии и Финляндии на дорогах, посыпаемых

антигололедными материалами и реагентами.

НАИБОЛЕЕ ПОПУЛЯРНЫЕ СОЧЕТАНИЯ ЗАЩИТНОЙ ОБРАБОТКИ АВТОМОБИЛЕЙ

Под общий термин «оцинковка» попали фрагменты кузовов, на которые

цинк был нанесен методом горячего окунания в его расплав или

электролитическим способом; некоторые детали имели цинк-никелевое

покрытие. Толщина слоя цинка составляла 2 – 5 мкм («тонкая» оцинковка) и

6 – 10 мкм («толстая» оцинковка). Некоторые кузова были обработаны

антикорами на восковой и битумной основе.

Встречались фрагменты без

какой-либо защиты. Окраску кузова (слой защитного грунта с краской)

считали выполненной на одинаково хорошем уровне. В итоге получили

следующие варианты антикоррозионной защиты:

1. Оцинковка 6–10 мкм плюс антикор;

2. Оцинковка 6–10 мкм без антикора;

3. Оцинковка 2–5 мкм плюс антикор;

4. Оцинковка 2–5 мкм без антикора;

5. Оцинковки нет, антикор есть;

6. Оцинковки нет, антикора нет.

При сравнении вариантов оказалось, что оцинкованный кузов без антикора

менее стоек, чем неоцинкованный, но обработанный антикором. Самые

хорошие результаты были у автомобилей с «толстой» оцинковкой и

дополнительной антикоррозионной обработкой: после шести лет эксплуатации

у них обнаруживали лишь пятипроцентную поверхностную коррозию.

Информацией о том, какой вариант обработки применен на данном

автомобиле, владеют только его производители. Поэтому дополнительная

антикоррозионная обработка в любом случае улучшит степень его

защищенности.

Анализ результатов исследований 1997, 2001 и 2004 годов показывает, что

антикоррозионная стойкость автомобильных кузовов в последние годы

улучшилась.

ПУТИ ПОВЫШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ АВТОМОБИЛЕЙ

Есть два основных направления: совершенствование конструкции кузова и

усиление защиты антикоррозионными материалами. Точечные сварные и

вальцованные соединения труднее всего защитить от ржавчины. При этом

надеяться на резкое сокращение точек сварки и более тщательную подгонку

«загибочных» соединений элементов кузова не следует. Возможность хорошей

вентиляции внутренних полостей кузова с одновременным уменьшением

доступа в них воды, пыли, солей также представляется трудной задачей.

Вследствие этого наиболее простой и надежный способ защиты – нанесение

современных антикоррозионных составов.

МАТЕРИАЛЫ ДЛЯ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ

ОБЩИЕ ТРЕБОВАНИЯ К СОСТАВАМ В ЗАВИСИМОСТИ ОТ ИХ НАЗНАЧЕНИЯ

Материалы для защиты скрытых полостей (ML-препараты – по первым

буквам от названия фирмы – Motormannens и руководителя работ – Lurin)

должны:

хорошо проникать в микрозазоры и трещины;

быть однородными и тиксотропными (способность удерживаться на вертикальной поверхности);

вытеснять воду и электролиты с поверхности металла;

эффективно пропитывать продукты коррозии (ржавчину);

содержать ингибиторы (замедлители) коррозии;

образовывать эластичную пленку;

не оказывать вредного воздействия на лакокрасочное покрытие;

иметь надежную адгезию (сцепление с металлом или другим покрытием);

не иметь стойкого запаха.

Материалы для защиты днища и колесных арок (UB-препараты –

сокращенное «under body» – «под кузовом») должны обеспечивать (наряду

со свойствами, характерными для ML-препаратов):

механическую прочность и абразивную стойкость к ударам песка и гравия, отсутствие растрескиваний и отслоений;

эластичность, позволяющую выдерживать эксплуатационные температуры и механические деформации кузова;

хорошую изоляцию металла от агрессивных сред.

Материалы для антигравийной защиты должны:

защищать заводское лакокрасочное покрытие от интенсивного абразивного воздействия песка и гравия;

быть совместимыми с заводским покрытием (наноситься на прежний защитный слой, краску, грунтовку;

сохнуть при комнатной температуре;

допускать окрашивание после нанесения;

смешиваться с автомобильными эмалями.

Материалы для защиты лакокрасочного покрытия должны быть

водоотталкивающими, стойкими к ультрафиолетовому излучению, содержать

ингибиторы коррозии, проникать в поры краски и дополнительно защищать

ее.

Профессиональные антикоррозионные материалы – специальные химические

препараты, полученные в условиях высокотехнологичного производства

(могут иметь в своем составе до 250 компонентов) в соответствии с

требованиями международных (например, ISO 9002) и национальных

стандартов.

В настоящее время выделяют четыре поколения таких материалов. Рецептуры

антикоров засекречены фирмами-производителями, поэтому границы между

поколениями не имеют строгих очертаний. Ведущие мировые производители

антикоров имеют гамму из 6–20 препаратов, удовлетворяющих всем

требованиям к ним.

ОСНОВНЫЕ ЭТАПЫ ПОЛНОЙ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ

Мойка. Днище автомобиля моют горячей (60-80°С) водой под

давлением до 60 атм на подъемнике. Подкрылки снимают. Лучшие результаты

получают при трехэтапной мойке. Сначала струей размягчают и сбивают

основную грязь, затем поверхности моют водой с добавлением специальных

моющих и обезжиривающих присадок и окончательно промывают.

Сушка. Современные антикоррозионные материалы вытесняют воду с

поверхности, однако для лучшего их сцепления с покрытием машину следует

просушить. Автомобиль обдувают 15–20 мин горячим (до 80°С) воздухом. В

скрытые полости и колесные ниши его подводят по шлангам с насадками.

Осмотр и диагностика. Состояние днища автомобиля определяют на

подъемнике, со снятыми колесами и при хорошем освещении. Скрытые полости

иногда проверяют эндоскопом (бороскопом) с поворачивающимся на 360°

объективом. При этом выявляют не только состояние покрытия или наличие

коррозии, но и механические повреждения (разошедшиеся швы) кузова.

Некоторые антикоррозионные препараты светятся синим цветом при

ультрафиолетовом облучении. Такую лампу применяют для определения типа

ранее нанесенного состава или для проверки качества нового покрытия.

Нанесение препаратов. Перед обработкой в автомобиле укрывают все элементы, которые могут быть испачканы антикором.

В скрытые полости доступ возможен путем сверления дополнительных

отверстий или через существующие технологические отверстия и зазоры.

Обработка должна производиться по технологическим картам (схемам),

разработанным для данной модели автомобиля его создателями совместно с

фирмами, производящими антикоры. Состав наносят методом воздушного

распыления под давлением 6–8 атм. При подаче материал смешивается с

воздухом, образуя туман в полости.

Существует также подход к обработке полостей, при котором предварительно

демонтируются панели, затрудняющие доступ в данный объем, а затем

адресно, не нанося вред установленным в полости устройствам, наносится

антикор.

Толщина высохшей пленки – 40-60 мкм.

На днище и колесных арках предварительно механически (например, шпателем) удаляют отслоившееся покрытие и рыхлую ржавчину.

Толщина высохшей пленки – 250-300 мкм. Добиваться большей толщины нецелесообразно – состав может отслоиться.

После нанесения в скрытые полости и на днище препараты постепенно (около

суток) «схватываются». В этот период лучше воздержаться от эксплуатации

автомобиля.

Кроме того, на машине с каталитическим нейтрализатором отработавших

газов можно ехать не ранее чем через три часа после обработки.

Нейтрализатор при работе сильно нагревается, и случайно попавший на него

антикор будет выгорать с образованием дыма. Поэтому необходимо время,

чтобы из свежего покрытия выветрился легковоспламеняющийся растворитель.

Лакокрасочное покрытие. При необходимости для защиты кузов полируют –

очищают краску от пленки окислов и поврежденного слоя лака.

После обработки нельзя мыть машину в течение недели.

ГАРАНТИЙНЫЕ ОБЯЗАТЕЛЬСТВА АВТОПРОИЗВОДИТЕЛЕЙ ПО КОРРОЗИОННОЙ СТОЙКОСТИ

Практически все автопроизводители, продавая свои машины в России,

дают трехлетнюю гарантию на целостность лакокрасочного покрытия и

шести/двенадцатилетнюю – на сквозную коррозию. Вследствие этого в

автосалонах официальных дилеров при продаже нового автомобиля владельцу

не предлагают провести дополнительную антикоррозионную обработку. Однако

в инструкциях по эксплуатации многие из них все-таки рекомендуют ее

проводить, ссылаясь на тяжелые условия эксплуатации в России. Некоторые

дилеры предписывают владельцу машины ежегодно предоставлять ее на осмотр

дефектов лакокрасочного покрытия, образовавшихся за год, и принимать

меры по их устранению. При пропуске осмотра гарантия на лакокрасочное

покрытие прекращает действовать. Таким образом, заботу о коррозионной

стойкости автомобиля перекладывают на ее владельца.

КРИТЕРИИ ВЫБОРА СЕРВИСА ПО АНТИКОРРОЗИОННОЙ ОБРАБОТКЕ

Как правило, антикор-центр выбирают по рекомендациям знакомых или

на основе собственного опыта. Хорошая фирма имеет косвенные

отличительные признаки:

историю, традиции, положительную репутацию, опыт работы и статус

официального представителя (прямые поставки антикоррозионных составов);

возможность ознакомления с перечнем выполняемых работ и технологическими картами обработки автомобилей;

сертификаты об обучении специалистов и аттестации фирмы;

полный комплект оборудования для всех видов обработки;

проведение диагностики состояния нанесенного защитного покрытия и определение его совместимости с новым антикором;

комплекс подготовительных работ перед нанесением защитного покрытия;

условия для чистки, мойки и сушки автомобиля;

компетентные ответы персонала на вопросы о назначении применяемых материалов и их отличиях, о сути обработки и т.д.;

гарантия на произведенные антикоррозионные работы, гарантийное и профилактическое обслуживание.

РЕКОМЕНДАЦИИ

Для повышения надежности антикоррозионной защиты автомобиля следует

выбирать материалы, созданные для работы в климатических условиях,

сходных с условиями России.

При обработке новых автомобилей, когда антикоррозионный состав наносят

на еще не поврежденное заводское покрытие, наиболее важно строгое

соблюдение технологии обработки скрытых полостей с учетом схемы

обработки данного автомобиля. Особое внимание следует уделять заводским

пластизольным покрытиям на днище.

Для автомобилей со стажем на первый план выступает грамотное проведение

подготовительных работ перед нанесением защитного покрытия. Без

предварительного удаления с поверхности кузова отслаивающихся частей

старого защитного покрытия и без зачистки имеющихся очагов ржавчины

самый современный антикоррозионный материал продержится очень недолго и

отпадет.

Для самостоятельной обработки автомобиля можно использовать составы,

продающиеся в аэрозольных упаковках. Они предназначены для мелкого

ремонта соответствующего антикоррозионного покрытия. На практике

полноценную защиту машины можно обеспечить только в антикорцентре,

имеющем статус официального представителя фирмы, производящей

антикоррозионные составы.

Борьба с коррозией

Коррозия

есть всегда и везде – независимо от времени года и загрузки машины. Мы

можем не думать о ней, пока не придется столкнуться лицом к лицу с

дырами в днище, трещинами, напоминающими рваные раны, и прочими

«прелестями». И каждая метка коррозии увеличивается в геометрической

прогрессии. Потому лучший способ борьбы с «автомобильной проказой» -

давить ее в зародыше.

Для этого существует три основных,

различающихся по своему принципу, подходов: пассивный, активный и

преобразующий. Пассивный нацелен на изоляцию металла от воздействий

окружающей среды. Активный способ заключается в образовании устойчивого к

коррозии слоя из защитного вещества. Превращение окислившегося металла в

некую «грунтовку», устойчивую к влиянию воздуха и находящейся в нем

влаги и солей, является преобразующим способом.

Пассивными способами

защиты являются мастики разных видов, предназначенные для защиты днища.

В отличие от лакокрасочных соединений, мастики производятся на основе

битумов, смол или каучуков, с примесями из масел, графита и волокон. Не

стоит опасаться добавить слой мастики к заводскому покрытию машины – эти

слои защиты не заменяют друг друга, а вполне органично дополняют.

Днище кузова лучше всего покрывать мастикой, плотным толстым слоем.

Попавшие под колесо камни заметно смягчают свой удар о металл днища и

звук от ударов не так громок. Тем не менее, щели мастика «охватить» не

может и их надо отдельно обрабатывать антикоррозионным составом. На

постсоветском рынке хорошо известны мастики «Мастика битумная

антикоррозионная», «Автоантикор эпоксидный для днища», «Мастика

сланцевая автомобильная МСА-2», «Автоантикор для днища резинобитумный»,

«Антикор битумный для днища», «Мастика битумная антикоррозионная».

Сегодняшние диплазольные покрытия довольно дружественно относятся к

мастикам на битумной и эпоксидной основе – несмотря на расхожее

противоположное мнение. Но при ремонте покрытий на поврежденные участки

одной мастики не хватит – их надо зачистить до металла и провести

грунтовку ГФ-200, ГФ-201 или «Автогрунтом цинконаполненным». Только

после этой процедуры можно будет перейти к грунтовке вперехлест самой

мастикой.

Пассивная защита не принесет плодов, если под слоем

грунтовки останется влага и просто грязь – металл будет понемногу

разъедаться подобными очагами коррозии при кажущемся порядке. Помимо

этого, «пассивные» мастики надо периодически заменять, обрабатывая

поврежденные участки грунтовки новыми порциями покрытия.

Среди

активных средств защиты уверенно лидирует антикоррозийный «Мовиль». В

его состав входит мощный ингибитор коррозии, эффективно подавляющий

малейшие зачатки ржавчины. Поверхность металла кузова полностью

изолируется от внешних воздействий, а особые добавки имеют

влаговытесняющие свойства.

С мастиками на естественной основе

«Мовиль» взаимодействует неплохо, а вот синтетические мастики последних

поколений подвергаются эрозии и слоению из-за контакта с ним. По этой же

причине своей химической активности «Мовиль» при попадании на резиновые

части машины (тормозные шланги, в частности) может сильно их разрушить.

Если уже поздно, и коррозия началась на днище и во внутренних полостях

кузова, то нам остается обработать места коррозии специальными

преобразователями. Подобные соединения зачастую производятся на основе

ортофосфорной кислоты. Ее чистящие способности преобразуют ржавчину в

стабильный грунт, который можно красить или крыть мастикой без особой

подготовки. Остатки препарата, который не прореагировал с коррозийным

участком, необходимо тщательно удалить.

Другой принцип действия

преобразующих покрытий – специальный состав на базе лака пропитывает

очаги коррозии, и ржавчина «связывается», превращаясь в нечто вроде

краски.

Помимо этого, есть особые случаи для защиты хромированных

деталей. Здесь важно сохранить не только их целостность, но внешний

сверкающий вид. Лак «Антикор», обычно применяемый в таких случаях,

формирует защитную блестящую пленку на поверхности хромированных

деталей. Предварительно проводится очистка мягкой ветошью с мелом.

Для резиновых уплотнителей есть паста «Суодис», восстанавливающая их

цвет и защищающая от температурных экстремумов – как от жары, так и от

мороза.

|

Статистика

Онлайн всего: 1 Гостей: 1 Пользователей: 0

|